La fusione di alluminio è un processo di produzione versatile e ampiamente utilizzato che richiede la trasformazione dell'alluminio fuso in oggetti solidi e sagomati. Questo processo è utilizzato per creare una vasta gamma di componenti in alluminio, da forme semplici a parti complesse e complesse utilizzate in vari settori. Il processo di fusione di alluminio include diversi passaggi chiave, ciascuno per favorire la produzione di parti in alluminio pressofuso di alta qualità.

1. Creazione del modello:

Il primo passo nel processo di pressofusione di alluminio è la creazione di un modello, che serve come replica della parte finale. I modelli sono in genere realizzati in legno, metallo o plastica. La scelta del materiale del modello dipende da fattori come la difficoltà della parte, la finitura della superficie richiesta e il volume di produzione.

2. Preparazione stampo:

Il modello viene utilizzato per creare uno stampo, che è una cavità o uno spazio negativo che rappresenta la forma della parte finale. Ci sono due tipi principali di stampi utilizzati nella fusione di alluminio:

Stampi per sabbia: nella colata In sabbia, una miscela di sabbia e un materiale legante viene imballato intorno al modello per creare lo stampo. Questo metodo è versatile e adatto per la produzione di parti grandi e complesse.

Stampi permanenti: gli stampi permanenti, in genere realizzati in metallo, vengono utilizzati in processi come la pressofusione e la fusione a gravità. Questi stampi possono resistere all'uso ripetuto e sono adatti per la produzione di volumi elevati.

3. Gruppo stampo:

Per parti complesse o con caratteristiche interne, gli stampi possono essere composti da più parti che si uniscono durante il processo di colata. Il gruppo di stampi garantisce che l'alluminio fuso fluisce in tutte le aree dello stampo, creando una riproduzione completa e accurata del modello.

4. Preparazione del metallo fuso:

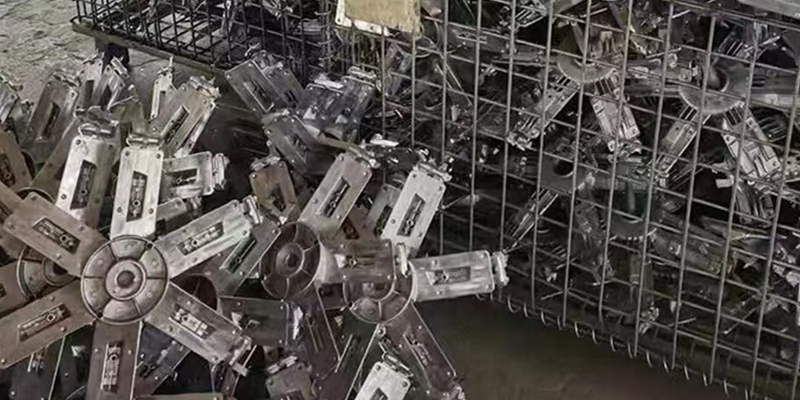

L'alluminio, sotto forma di lingotti o rottami riciclati, viene fuso in un forno. La temperatura a cui si scioglie in alluminio è di circa 660.3 gradi Celsius (1,220.5 gradi Fahrenheit). Il metallo fuso è accuratamente controllato per ottenere la temperatura e la composizione necessarie.

5. Versare l'alluminio fuso:

Una volta che l'alluminio fuso raggiunge la temperatura adeguata, viene versato nello stampo preparato. IlStampo per fusione di alluminio Il processo di versamento deve essere controllato con cura per evitare problemi come la tempesta o l'ingresso dell'aria, il che potrebbe generare difetti nella colata finale.

6. Solidificazione:

Dopo che l'alluminio fuso viene versato nello stampo, inizia a raffreddare e solidificare. Il processo di solidificazione è critico nel determinare le proprietà finali del casting, inclusa la sua forza e integrità. Le tariffe di raffreddamento adeguate e il controllo del processo di solidificazione sono essenziali per ottenere le proprietà del materiale richieste.

7. Rimozione stampo:

Una volta che l'alluminio si è solidificato, lo stampo viene aperto o rotto a parte per rivelare la parte fusa. Nella colata In sabbia, lo stampo in sabbia è In genere rotto dalla colata, mentre nei processi di stampo permanente, lo stampo può essere riutilizzato per le fusioni successive.

8. Finitura e Post-elaborazione:

La parte in alluminio appena fusa può essere oggetto di vari processi di finitura per soddisfare i requisiti specifici. Questi processi possono includere lavorazione, molatura, lucidatura o trattamenti superficiali per ottenere la finitura superficiale e la precisione dimensionale.

9. Ispezione e controllo qualità:

Il passaggio finale nel processo di fusione di alluminio richiede l'ispezione delle parti in fusione per difetti, precisione dimensionale e qualità generale. Possono essere utilizzati vari metodi di test non distruttivi, tra cui ispezione visiva, raggi X o ultrasuoni, a seconda dei requisiti dell'applicazione.

10. Lavorazione (opzionale):

In alcuni casi, le parti In alluminio pressofuso possono essere soggette a processi di lavorazione aggiuntivi per ottenere regolazioni strette o geometrie specifiche. La lavorazione viene spesso utilizzata quando la precisione dimensionale del casting deve soddisfare le specifiche precise.

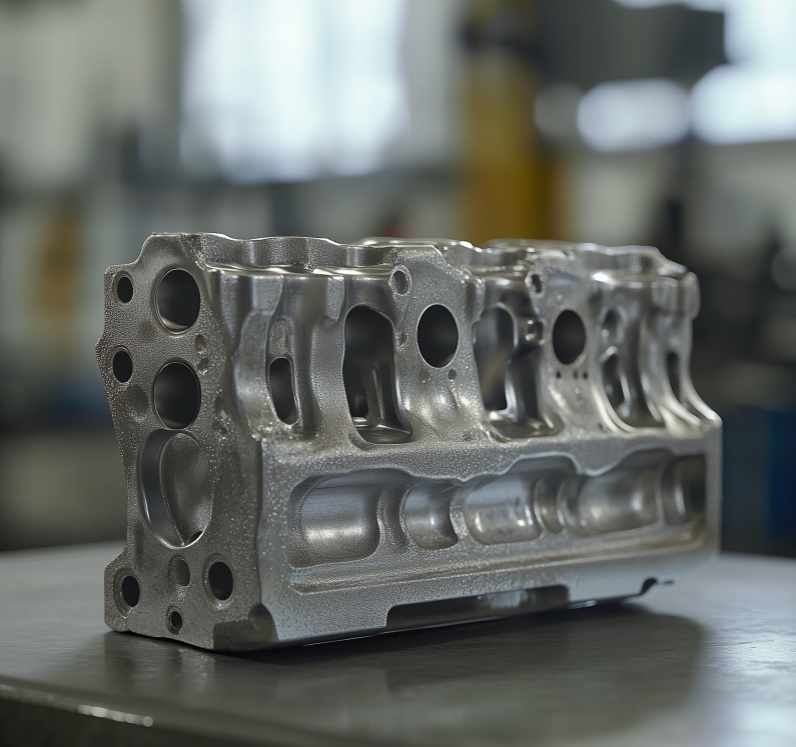

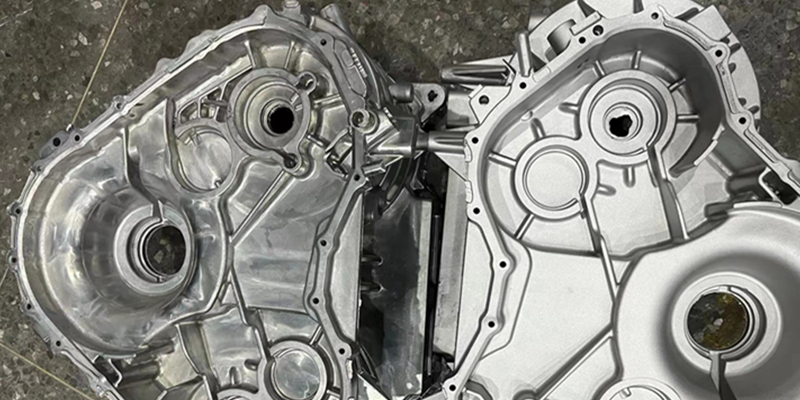

La fusione di alluminio trova applicazioni in un'ampia gamma di settori, tra cui prodotti automobilistici, aerospaziali, edili e di consumo. I prodotti comuni prodotti attraverso la fusione di alluminio includono componenti del motore, teste dei cilindri, parti strutturali, scambiatori di calore e vari componenti decorativi e funzionali.

Leggero: l'alluminio è un materiale leggero, produce componenti in alluminio pressofuso ideali per applicazioni dove il peso è un fattore critico, come nelle industrie automobilistiche e aerospaziali.

Rapporto peso ad alta resistenza: pur con il suo peso ridotto, l'alluminio offre una resistenza eccellente, fornendo un rapporto peso-resistenza elevato nei componenti in ghisa.

Resistenza alla corrosione: l'alluminio forma naturalmente uno strato di ossido protettivo, offrendolo resistenza alla corrosione e lo rende adatto per applicazioni in ambienti difficili.

Versatilità: il processo di fusione dell'alluminio è versatile, consente di produrre un'ampia varietà di forme e dimensioni per soddisfare diverse esigenze di progettazione.

Efficienza in termini di costi: la fusione di alluminio può essere un metodo di produzione conveniente, specialmente per le piste di produzione ad alto volume.

In fine, il processo di fusione di alluminio è un metodo ben definito e versatile per la produzione di un'ampia gamma di componenti con diverse difficoltà. Dalla semplice colata in sabbia alla pressofusione di precisione, il processo soddisfa diverse esigenze di produzione in tutti i settori, fornendo un mezzo efficiente ed economico per trasformare l'alluminio fuso in parti funzionali e di alta qualità.